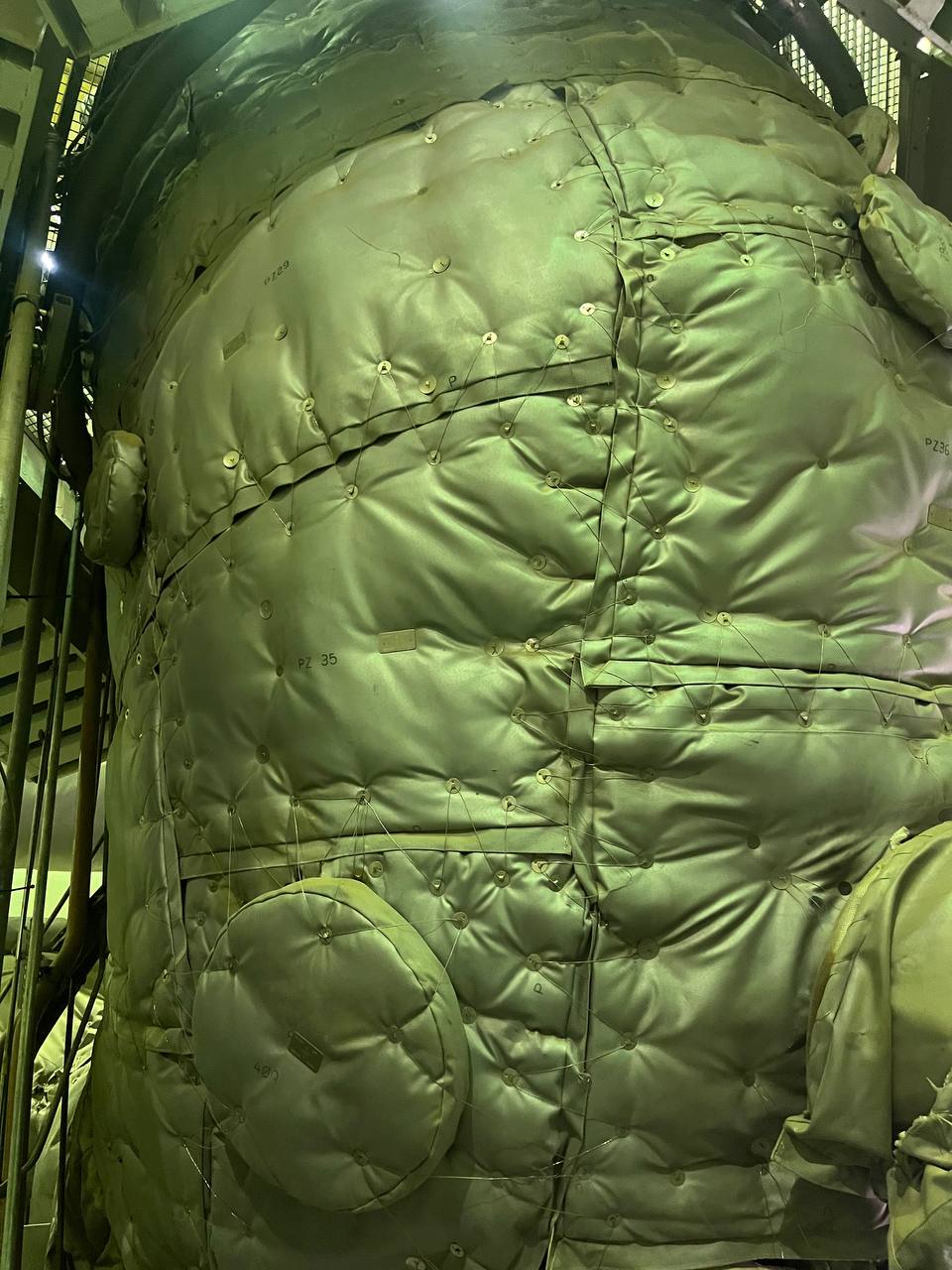

عایق ژاکت حرارتی

عایق ژاکت حرارتی

در صنایع مختلف از جمله نفت ، گاز ، پتروشیمی ، نیروگاه و دیگر صنایع از عایق بدلیل حفاظت از پرسنل در مقابل آسیب های حرارتی و یا دلایل فرایندی استفاده میشود . لذا در این حین استفاده از عایقهای ژاکتی بدلیل سهولت کارکرد آن برای بهره بردار و همچنین معایب زیادی که عایق های روش سنتی داشت به شکل فزاینده ای رشد نمود .

کاربرد این نوع عایق

استفاده از این عایق در تمامی صنایع و روی کلیه خطوط و تجهیزات توصیه میشود ولی گاها بدلیل هزینه های بالاتر این روش در قیاس با روشهای دیگر ، صنایع ترجیح میدهند که از عایق ارزانتری استفاده نمایند که بدلیل عمر چند برابری این نوع عایق در قیاس با دیگر عایق ها مشخص میگردد که حتی از نظر اقتصادی نیز استفاده از عایق ژاکتی مقرون به صرفه تر میباشد . ولی جهت تجهیزات حساس و ماشین آلات دوار از جمله تجهیزات ذیل استفاده از عایق ژاکتی در الویت میباشد :

توربین ها : توربین ها از جمله مهمترین تجهیزات دوار صنایع مختلف میباشند که در زیر به برخی از آنها اشاره شده است :

– توربین های واحدهای الفین پتروشیمی – توربین های انتقال گاز -توربین های نیروگاهی

اتصالات : ولو ، فلنج ، استیم ترپ ، لرزه گیر ، استرینر ، فلومتر ، لول گیج ، جانکشن باکس ، ادوات ابزاردقیق و … بدلیل حساسیت این تجهیزات و سرکشی روزمره اپراتور به این تجیزات و کنترل نشتی آنها لازم است که عایق آن از نوع برداشتنی باشد .

مزایای استفاده از این عایق در مقایسه با عایق های سنتی

- سهولت در نصب و باز کردن : از مهمترین دلایل استفاده از این عایق باز و بسته کردن آن به دفعات زیاد و سهولت نصب آن میباشد . همانگونه که از اسم این نوع عایق نمایانگر است ، حالت لباس گونه و عدم نیاز به پرسنل ماهر جهت نصب آن باعث شده که حتی عایق کردن تجهیز بزرگی مثل توربین نیروگاهی ظرف کمتر از 4 روز انجام گردد و این در حالیست که در روشهای سنتی حداقل زمان 20 روز لازم است تا این کار انجام گردد .

- پرت حرارتی پایین : عایق های ژاکتی بدلیل چیدمان و تلفیق عایقهای مختلف با ضرایب هدایت حرارتی متنوع و همچنین همپوشانی لایه های عایقی پرت حرارتی کاهش میابد و بدنبال آن هدر رفت انرژی نیز کاهش میابد .

- هزینه تعمیر و نگهداری پایین : شاید هزینه اولیه عایق های ژاکتی به نسبت عایق های سنتی و قدیمی بالاتر باشد ولی بدلیل حالت پازل گونه و نقشه هایی که پس از طراحی و تولید در اختیار مشتری قرار میگیرد در زمان بهره برداری در صورت تخریب تعدادی از عایق ها براحتی میتوان از روی پلاک درج شده روی عایق و ارجاع به نقشه نسبت به سفارش گذاری تنها همان چند پازل اقدام کرد و دیگر نیاز به تعویض کل عایق نمیباشد و این در حالیست که عایقهای قدیمی یکبار مصرف بوده ودر هر آورهال تعویض کامل آن الزامی بود .

- ایمنی بالاتر برای پرسنل بهره بردار : با توجه به ساختار این عایق که در آن لایه های مختلف عایقی در زمان تولید بین دو لایه پارچه نسوز محصور شده است و امکان انتشار الیاف میکرونی معدنی در محیط وجود نخواهد داشت باعث گردیده تا این نوع عایق از نظر حفاظت فردی و ایمنی جز ایمنترین عایق های موجود باشند . متاسفانه در روش های سنتی عایق هایی مانند پشم شیشه ، پشم سنگ و سرامیک و دیگر عایق های معدنی و آزبستی روی سطوح مختلف نصب میشد که در زمان بهره برداری و یا آورهال بدلیل جریان هوا ، محیط پیرامون تجهیز بشدت آلوده بود و برای پرسنل خطرات زیادی را بهمراه داشت .

طیف دمایی وسیع : با تغییر نوع عایق مرکزی و پارچه پوشش نهایی میتوان رنج دمایی منفی (برودتی) تا دمای حریق هیدروکربنی (1200 درجه سانتیگراد ) را پوشش داد .